使用无线传感器网络进行数据收集和基于云计算的无人驾驶飞行器飞行测试

飞机飞行测试传统上耗资巨大且耗时,需要复杂的硬件设计和集成以及广泛的操作测试团队来解决飞机停机时间,以便进行仪表维护和校准。

Dan O'Neil, LORDMicroStrain®

波士顿军用飞机Steve Low

背景

飞机飞行测试传统上是昂贵且耗时的,需要完成复杂的硬件设计和集成以及运营测试团队来解决飞机问题仪表维护和校准,飞行操作和飞行后数据的停机时间处理和评估。

最近,波音军用飞机飞行试验和LORD MicroStrain共同合作对波音S-100自主旋翼机进行飞行载荷,振动和热测量使用一套LORD MicroStrain无线传感器和惯性设备。这个计划其中自动旋翼机飞行测试程序利用同步网络内的无线传感器来收集感兴趣的飞行数据。

除了成功收集数据外,波音团队还能够通过利用现成技术,大幅降低费用,加快飞行测试计划的进度无线技术。相对实惠的技术的无线性质允许微型集成到飞行器上,以及LORD SensorCloud™分析使一支由有限人员组成的团队能够根据近乎实时的情况做出决定/不做决定数据评估。这种方法提供了增强的决策效率,加速了飞行通过允许多个每日出动和并发数据分析来测试执行。

介绍

S-100 Camcopter平台是一种无人驾驶的垂直起降(VTOL)飞机由奥地利的Schiebel制作(图1)。这种旋翼机能够飞行50公斤载荷,可达6时,服务上限为5400米。经营者可以通过地面控制站实时控制飞机,或飞机可以飞行预编程任务无操作员干预。波音梅萨是目前在美国的经销商,它为S-100进行了好的飞行测试计划理解并描述对飞行关键动态和结构子系统的影响。

图1:波音S-100飞行试验车

波音梅萨的测试团队设定了执行飞行应变,振动和热量的目标表征程序使用集中测试和分析方案。波音预计会有一个内部团队管理飞行测试的各个方面,从最初的计划和调度到进行飞行和后续数据分析。设计测试的部分挑战飞行器的设备在有限的空间和重量限制下该平台。固有地,重型仪表系统被添加到飞机的后部将车辆重心(CG)进一步向后移动。权重添加到前向有效负载创造了类似的CG问题。仪表的案例是分布式模块化系统无需在机身上添加压载物进行CG校正。尽量减少侵入性安装,减少飞机停机时间,提供访问,并直接在现场分析数据着陆后,波音梅萨向LORD MicroStrain传感系统寻求使用它一系列2.4GHz无线传感器,数据聚合器和用于飞行测试的SensorCloud分析支持。

飞行测试结果

在本文发表时,波音公司共进行了25次地面和飞行试验测试团队,每个代表一个特定的飞行包线测试点。在测试之间,工程师利用SensorCloud中提供的可视化和分析工具查看飞行测试数据在每个测试点完成时,在测试现场。这个工具使工程师使用不到20分钟或以上的数据做出推进测试计划的决定如果需要多数据,重复测试点。数据以校准的工程单位查看,从而能够授权后续飞行。重要的是,它允许工程师评估飞行异常并在他们前进时调整安全控制。这个飞行测试计划,因为一个小型的集中人员团队完成了该计划没有大的组织支持。此外,飞行测试数据通道都是使用无线传感器,数据可在飞机着陆后几分钟内进行评估,并且几乎实时地使用飞行数据来确定安全性和适航性在同一天进行多次飞行测试。

在整个测试计划中,团队没有重复单次测试或因时间而丢失无线仪表故障。飞行测试计划的执行期限是由于板载数据转换和评估工具是其中的一部分,因此减少了50%SensorCloud套件。这种特定的飞机继续飞行并收集飞行测试数据利用无线技术的成本和时间节省优势。具体来说,这次飞行测试程序为波音公司提供了对负载和振动环境的深入了解该平台允许证明产品改进的资源分配,载荷整合标准,从长远来看,是发展的比较基础健康和使用情况监测改进。

使用无线系统的好

硬件成本

无线仪器的成本包括自定义硬件更改,刀片通过计数器定制设计,尾桨传动轴(TRDS)定制设计和平衡,现场工程支持和SensorCloud /MathEngine®访问不到70,000美元。或者,如果一个被认为是具有两个航空级滑环的传统测量装置组件,组件的成本为数量级,不包括记录仪设备,仪表时间(硬线),机身修改,时间和支持人员添加数据分析。

使用已知应变计技术修改飞机部件的成本是相同的, 无论LORD系统的无线特性如何,所使用的典型方法都是如此。

安排压缩

原计划该计划预定15张飞行卡计划完成,每天分配一天飞行,一天后进行数据分析。这种模式不包括紧急问题如天气或飞机维修,分配连续30天的飞行和数据分析。使用LORD MicroStrain的技术和分析平台,完成了飞行测试,包括14天内飞机维修和其他紧急问题所需的时间。这个飞行测试时间表略微提了50%。

飞行器整合的好

包含较大网络系统的各个部件的小外形允许a数据收集套件这种强的实际安装在飞机内。典型的记录器是太大而无法安装在飞机本身内,并且需要对机身进行修改利用外部安装规定。

由于传感器套件是模块化的,因此分配了各个组件的总重量整个飞机,防止由于不可避免地出现的典型的船尾CG问题飞机负载修改。单元化的自包含节点和WSDA®组件没有需要的包装。

需要两个复杂,嘈杂和维护密集的滑环被否定了数据传输的无线性。一个简单的主旋翼头支持两个无线LORD旋转参考系中的MicroStrain V-Link®-LXRS®节点取代了对a的需求设计的32通道滑环。从技术角度来看,不考虑飞机所提供的小空间内滑环整合的复杂性无价。更换较大网络系统的可疑或有缺陷的组件防止测试延误。单个单一化数据记录中任何一个通道的故障系统会导致整个测试计划的延迟。

由于能够定位,所以与传统方法相比,布线都被最小化节点发射器靠近仪表组件。LORD无线的设计组件允许使用已知的应变计技术和实验室校准,这提供了一个在可靠性和数据完整性方面具有高的舒适性。

数据检索和分析

允许在飞机在附近时监控工程单位中的通道的能力飞行测试工程师的实时前瞻授权。因为主节点发出信号正在监测,不需要额外的信号传输设备来允许对峙监控。此外,直接以工程单位下载记录数据允许接近实时分析和判断继续测试,没有次要的耗时任务比特到工程单位转换。

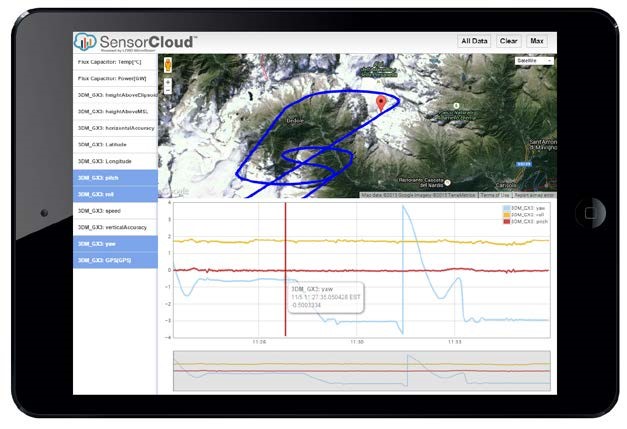

SensorCloud分析工具允许交叉比较数据通道并且直观地识别交感神经的相互依赖性。再加上那种能力就是数据通道与整个航空器收集的飞机惯性数据之间毫不费力的相关性在坚固耐用的无线传感器数据聚合器中通过机载GPS功能进行飞行(WSDA-RGD)(图2)。关联任何数据通道对飞机的响应这种强大的能力可以实现机动。

图2:来自www.SensorCloud.com的飞行测试SensorCloud™接口

地面和飞行测试

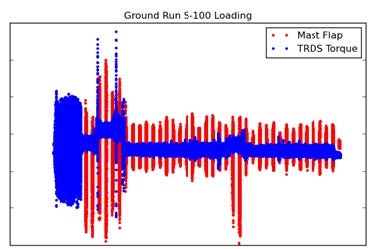

运行测试从地面启动开始,以观察飞机和传感器性能。传感器数据由WSDA网络记录,并通过无线链接实时监控发动机启动期间的地面站,以及从地面怠速到满的发动机转速的升压功率。地面运行表现出的传感器性能,增加了起落架的负载和地面效应中的操作造成的系统机械,并证明是增量飞行试验车辆风险降低。图3显示了典型的地面运行数据集在车辆结账时收集。应该注意的是对机载的任何修改传感器套件在任何飞行操作之前通过地面运行进行验证。

图3:标准化地面运行桅杆襟翼和TRDS扭矩

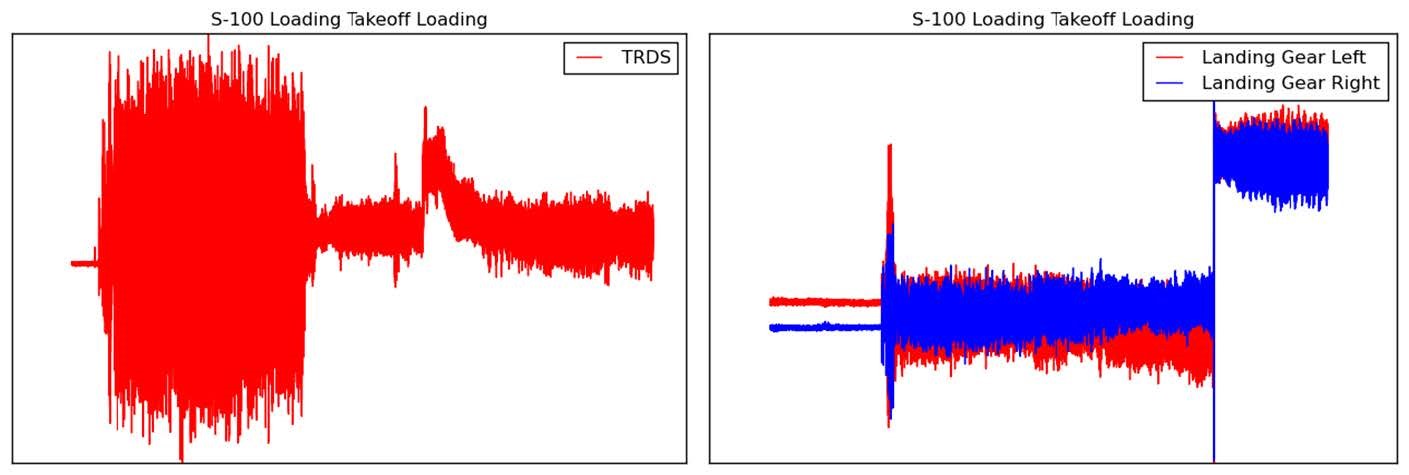

经过工程团队和安全专家的安全审查,测试车辆是已完成飞行测试操作。通常在现场后一天内进行一次以上的飞行试验工程师查看并批准了针对特定测试点收集的数据。这种方法也在测试卡完成后,在测试现场进行小型安全审查。该在继续测试程序之前,工程师很容易审查以前的飞行数据。典型的标准化飞行试验数据如下图4所示。传统的飞行试验监控旋转框架中的负载将要求使用机电滑环,该飞行测试使用能够传输数据的平衡旋转无线载荷对固定框架感兴趣。消除对滑环的要求允许打火机具有飞行价值的机身并降低了测量系统的复杂性。

图4:标准化的S-100起飞数据

在飞行测试期间,只需要一名仪表工程师进行设计,安装,配置和操作板载传感器套件。这是通过(A)易于移除来促进的模块化传感器节点,如果检测到问题则替换它们,以及(B)最小化传感器和应变仪之间的接线。测试飞行和初始禁止数据评估由五名人员进行,包括飞行员和维修技师。

转子转向的飞机总线通电为WSDA单元提供电力被配置为唤醒相关节点并启动同步传感器网络。通过这种方式,飞机总线通电等于数据收集的开始。该然后,仪表工程师可以使用LORD MicroStrain基站来“监听”传感器节点开启并在地面上传输数据。一旦节点都清醒了考虑到并且飞行测试开始,仪表工程师可以继续在节点因节点退出之前监视传感器网络几百英尺从节点到基站的扩展范围。但是,节点继续传输时间在飞行期间将数据同步到飞机上的WSDA单元。后来在飞行中测试程序中,WSDA电源被转移到单独的电池中以进一步简化传感器网络电源开/关。

飞行测试主要在佛罗伦萨军事预备区进行亚利桑那。这架飞机是从一个预先设置的严苛控制设施上演并飞行的佛罗伦萨山脉。

利用无线网络和数据通道

众所周知,用有线传感器改装现有机身的成本和仪器仪表高。由于载荷空间有限,相关成本,损坏风险有线系统,以及系统之间运行电线固有的额外重量,无线与有线系统相比,传感器具有许多优势[1]。这些考虑促使人们无所畏惧用于S-100飞行试验计划的传感器数据收集系统。

已经在这个平台上飞行了几种不同的无线配置,但复杂涉及三个WSDA网络,管理37个无线信道和十个板载惯性通道。数据收集在三个单独的之间分解网络,每个网络在2.4GHz开放频段内以自己的频率运行。WSDA通过数据包缓冲实现平台无损通信架构,重传和确认。同时提供十个连续监测

在惯性通道中,WSDA-RGD还提供了GPS同步定时信标,并依次提供收集的时间戳数据同步到+/- 30微秒[2]。在此时论文写作,WSDA-1000已被WSDA-1500取代。

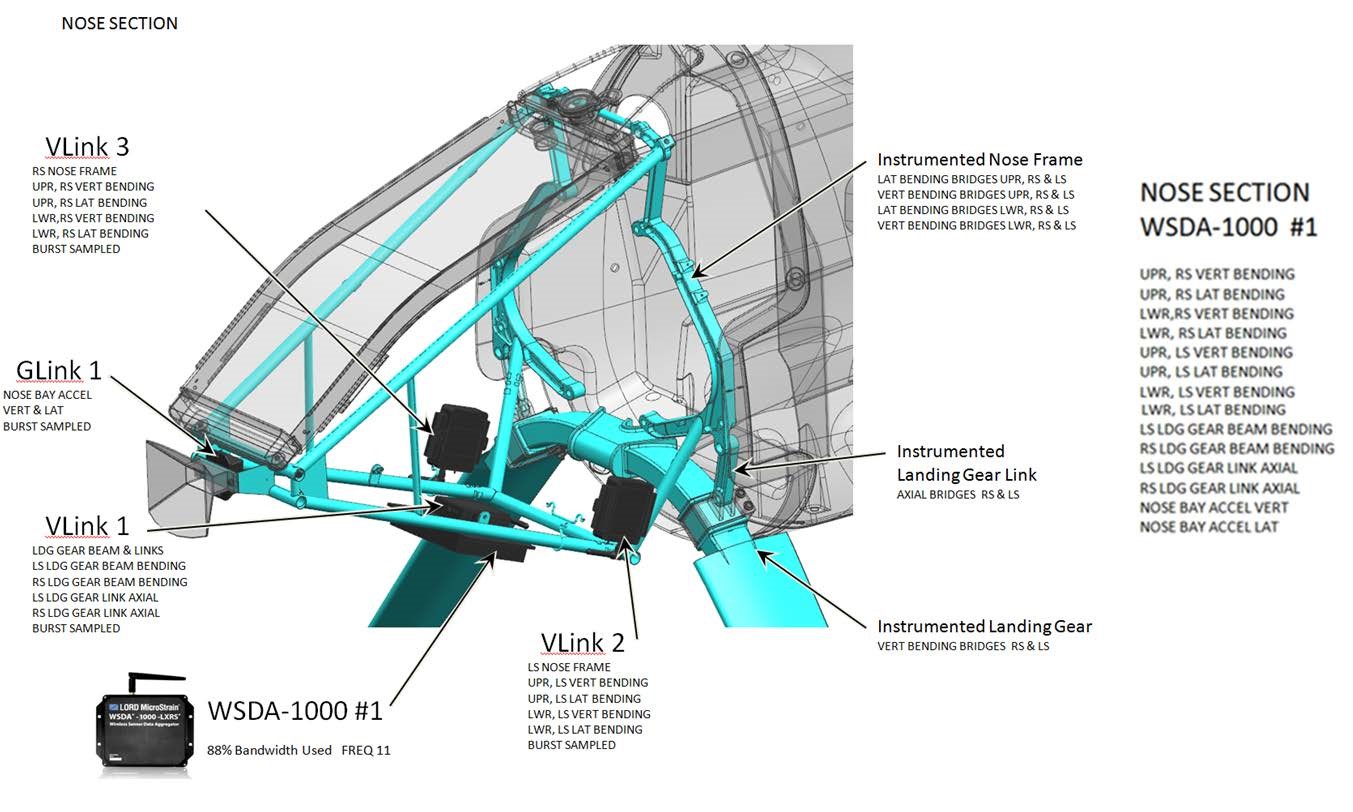

图5:鼻部WSDA®-1000

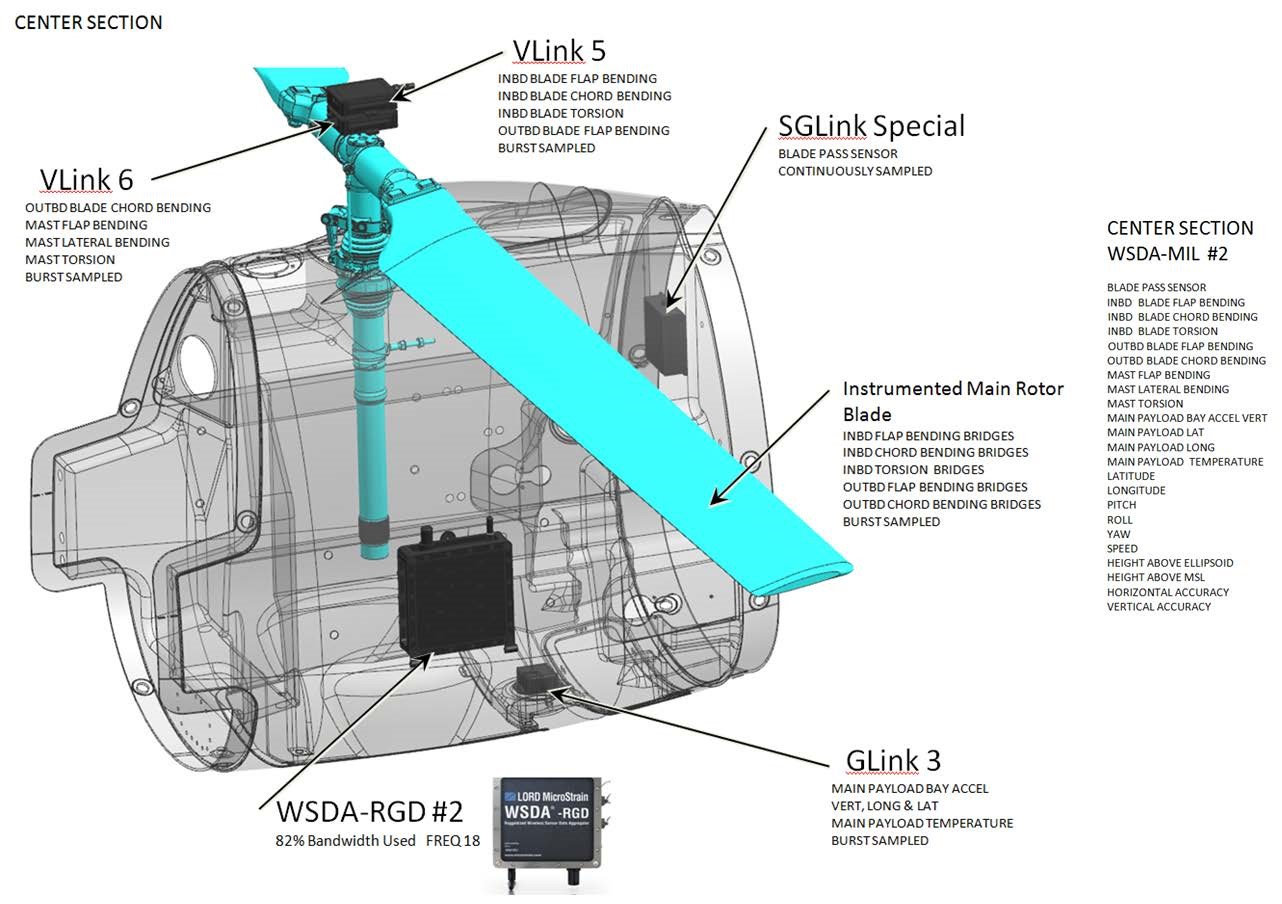

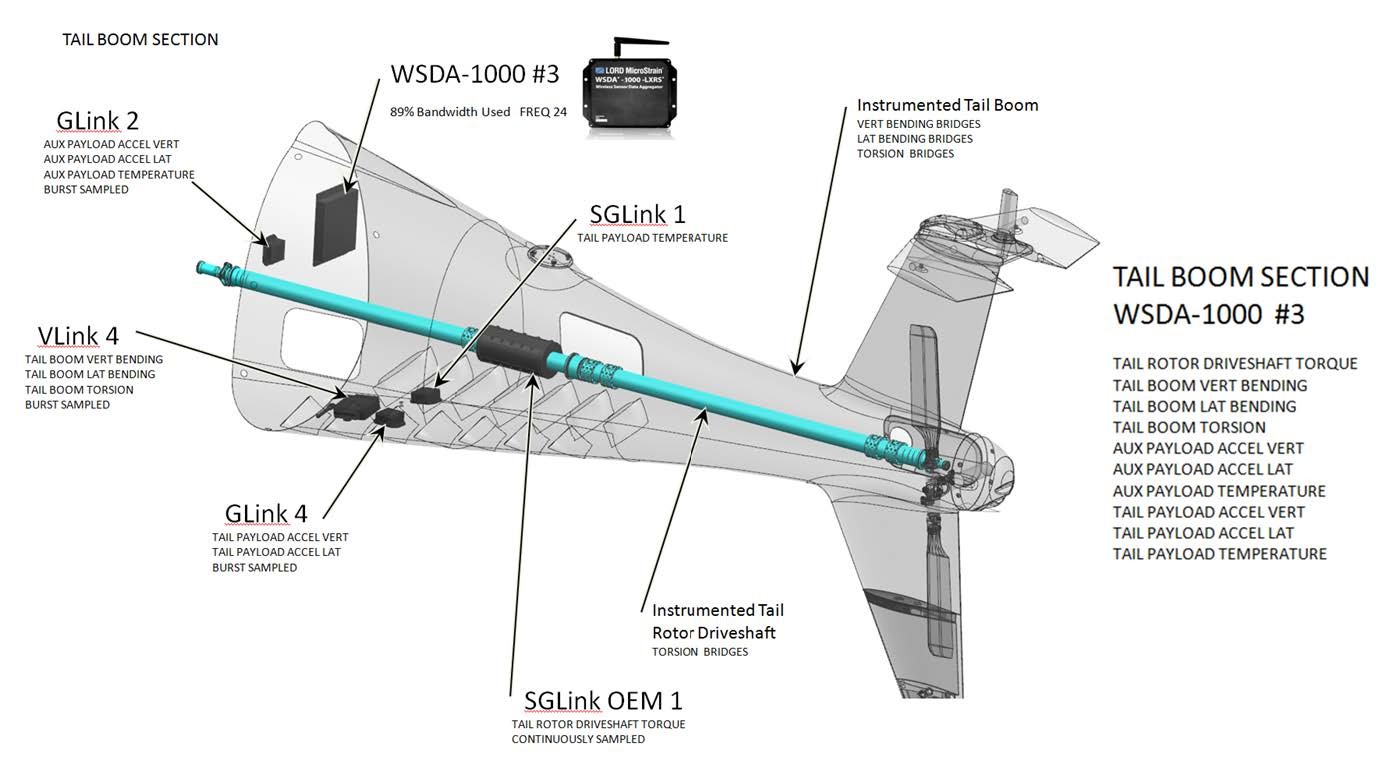

关于测试车辆上的传感器位置,网络被分解为各自的部分。鼻子部分装有WSDA-1000并记录了鼻架和起落架弯矩,起落架连杆轴向载荷和飞机上的振动数据(图5)。该中心部分在外部安装了WSDA-RGD并记录了主旋翼的弯曲和扭转,主旋翼叶片通过次数,主旋翼桅杆弯曲和扭转,振动和热数据(图6)。尾梁部分装有WSDA-1000并记录了尾梁弯曲TRDS两个位置的扭转,振动和温度(图7)。

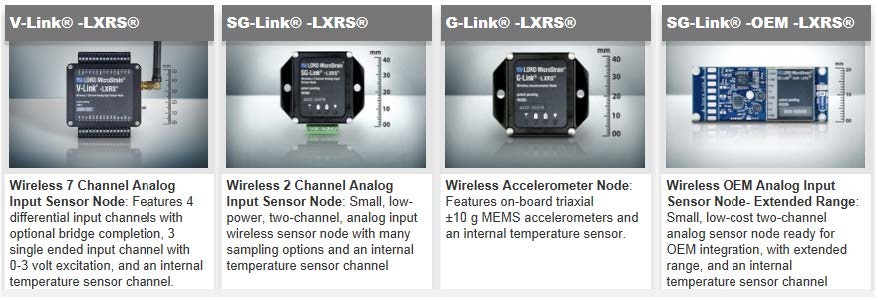

结构构件测量使用来自LORD的标准现成无线节点MicroStrain(图8)。传感器阵列由六个V-Link,一个SG-Link®和四个组成G-Link™装置,用于监控板上应变桥差速器(多通道或单通道)热电偶(温度)和加速度分别。两个定制无线电子产品包使用SG-Link OEM节点开发测试方案:刀片传感器和TRDS扭矩传感器。

图6:中心部分WSDA®-RGD

图7:尾巴WSDA®-1000

图8:飞行器网络中使用的线程节点

仪表部件采用传统方式应用的传统应变桥。实验室仪表部件的校准产生了相关的每个桥的斜率和偏移值对工程单位的敏感性。得到的mV / V灵敏度校准系数值然后进入为相应测量选择的每个节点的配置位置,使仪表工程师能够“无视”地进行无线传输在进行飞行前结账时的工程单位。相反地输入斜率和偏移值进入WSDA-1000和RGD模块,将工程单位转换应用于批量数据在每次飞行结束时下载。

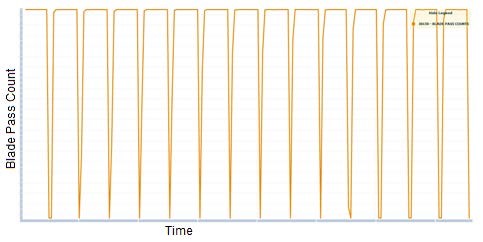

刀片传感器

叶片传感器简单地检测到连接到转子桅杆的旋转磁铁(霍尔效应传感器)。传感器电子设备在磁铁通过前面时记录了一个峰值传感元件,从而指示桅杆的一个完整旋转和两个叶片通过事件(图9)。与网络中的其他传感器一样,这些事件以无线方式传递给WSDARGD。

图9:刀片通过数据

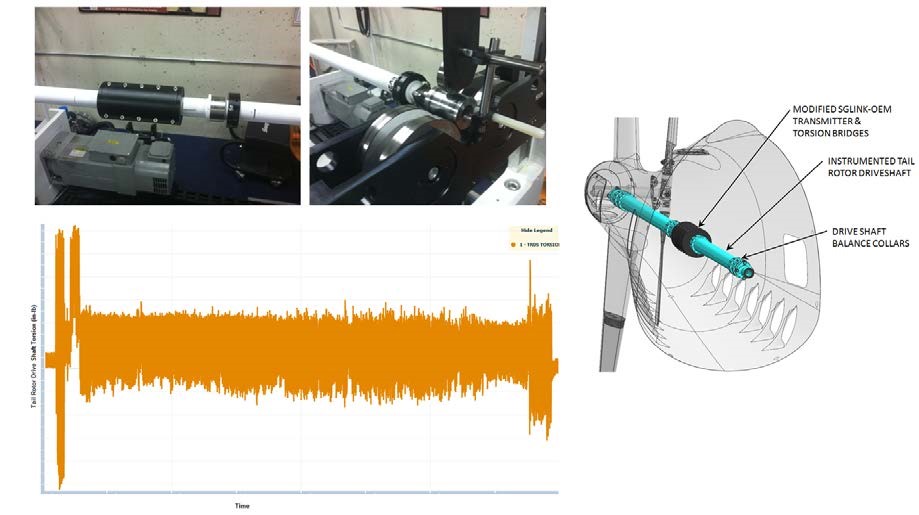

尾部转子传动轴

LORD工程师提供了一个设计和构建的节点,应用于标准S-100个驱动轴用于测量扭转应变。测得的应变值为通过静态径向载荷实验室校准与扭矩相关。增加了TRDS仪表包给现有的驱动轴引入了系统中的动态不平衡这对于安全飞行操作来说是不可接受的。为了减轻这些影响,包裹是最初设计为静态平衡系统,重心与轴线对齐轮换。

为了实现动态平衡,调整套环的制造和安装在两端和两端轴的中心位置,这是实现三个平面的必要节点位置对柔性转子进行不平衡校正,并通过其第一临界速度进行平衡。什么时候TRDS安装在飞机上,通过一个提供定心的中央保险杠轴承支撑在驱动轴上,减少操作过程中的过度偏转。

动态平衡工作没有使用中心支持,这提供了额外的水平保守性,因为这种长度的无支撑传动轴将经历其临界速度较低的频率,从而在最坏的情况下实现平衡。这个努力通过第一临界速度和最高速度平衡仅在其端部支撑的传动轴约为其预期运行速度的60%。传感器引起的残余不平衡仪器最小化到工厂指定限值的约30%,两个使用三个平衡校正平面进行动态平衡的演变。TRDS仪表包显示在平衡夹具中,并收集了典型的数据痕迹在图10中的一个地面 - 地面(GAG)循环期间。

图10:TRDS平衡设置,集成,数据

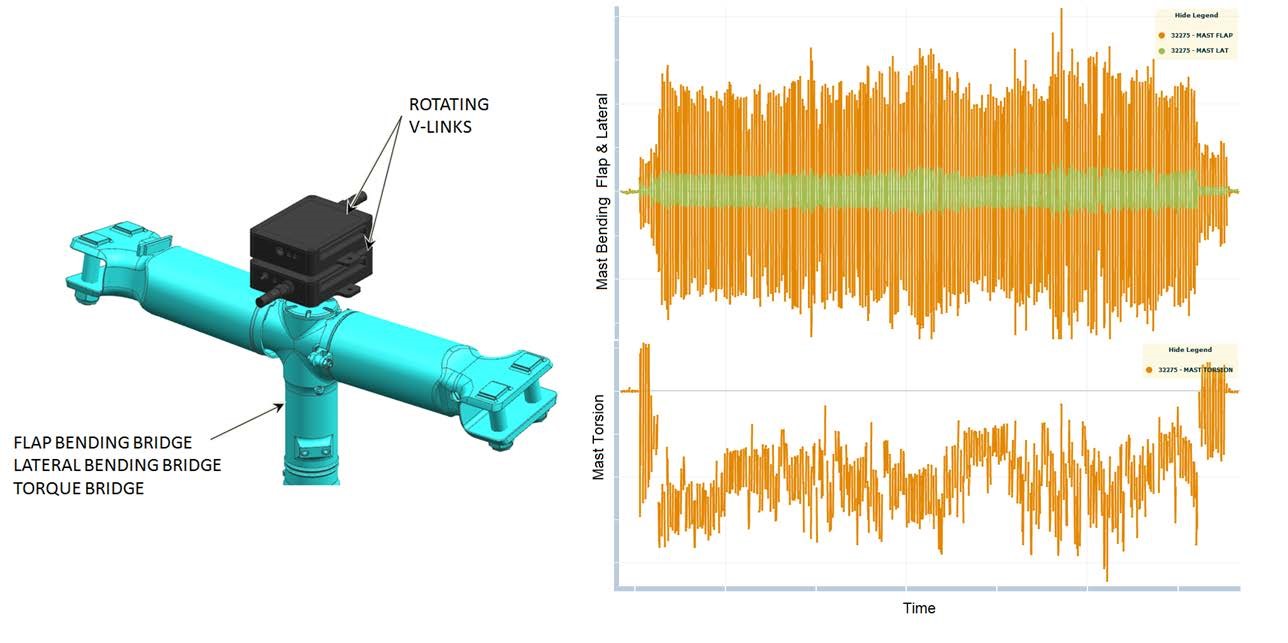

主转子头

主旋翼头经过检测,可提供襟翼和襟翼的操作弯矩横轴和主转子扭矩。主旋翼头也用于连接结构支持两个V-Link节点,为转子头和主机提供八个差分通道

转子叶片测量(图11)。全速时,主旋翼头达到1178 RPM。传统要求将规定用于信号传输的32通道滑环。安装转子头的无线节点无需传统的滑环组件。

来自V-Link发射器的信号由外部安装的WSDA-RGD接收在船的左侧。采用高频突发采样。

图11:主转子头集成,数据

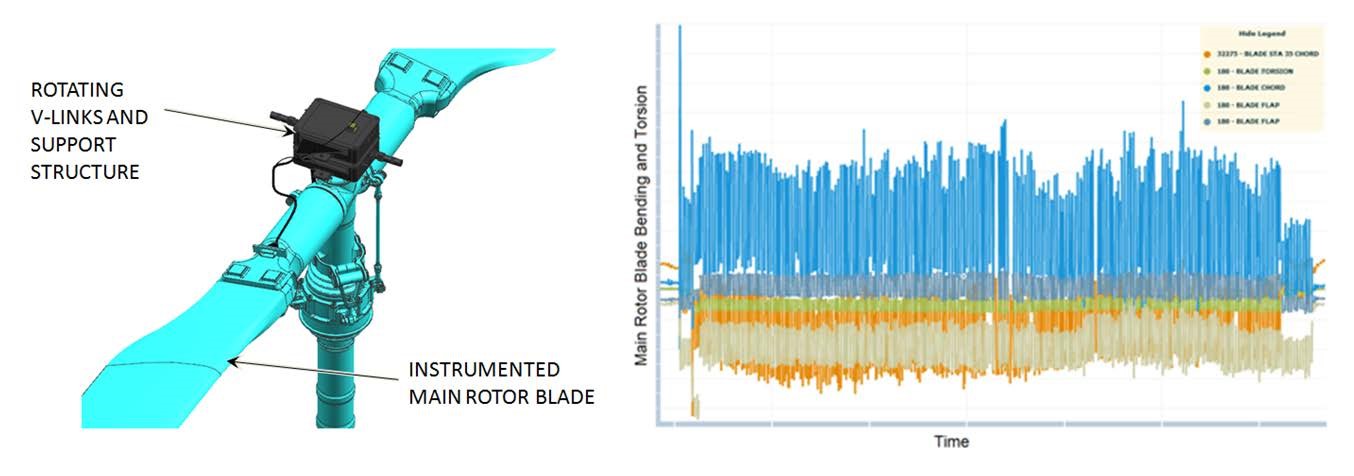

主转子叶片

主旋翼叶片装有应变桥,用于襟翼,弦弯曲和根端叶片扭转(图12)。采用高频突发采样。收到了信号并由安装在左侧外部载荷上的WSDA-RGD汇总。

图12:主转子叶片集成,数据

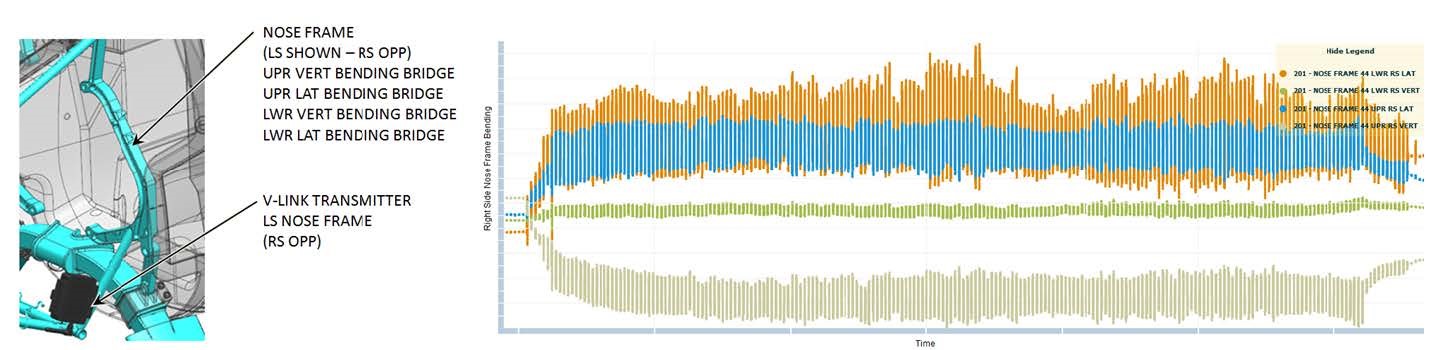

鼻架仪表

应用于上部和上部的应变计测量横向和垂直弯矩飞机两侧的下鼻架关节。高频突发采样是采用。信号由安装在机头舱中的WSDA 1接收并汇总(图13)。

图13:鼻子框架集成,数据

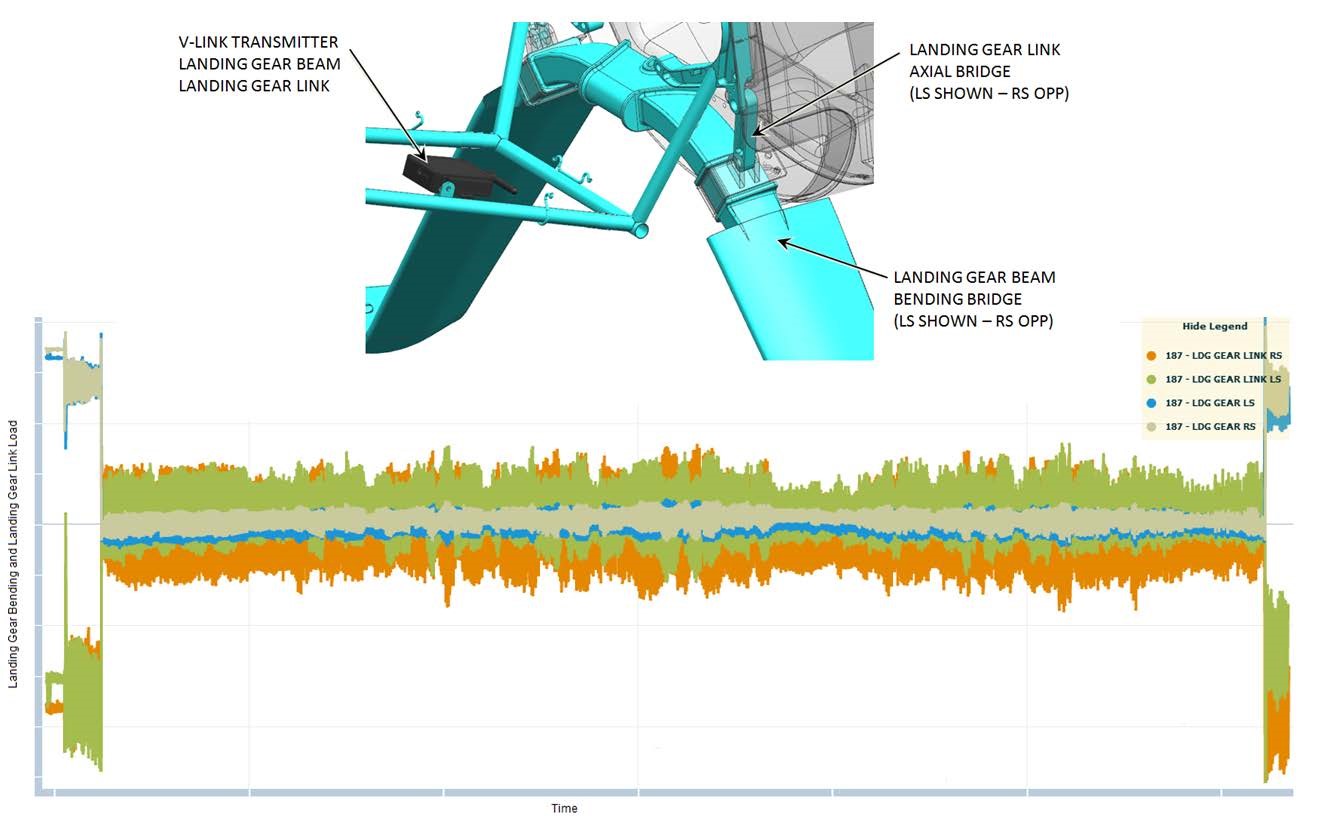

起落架仪表

主起落架梁和起落架连杆装有弯曲桥梁和轴向桥。采用中频连续采样。收到了信号并由鼻子部分的WSDA 1汇总(图14)。

图14:起落架和起落架链路集成,数据

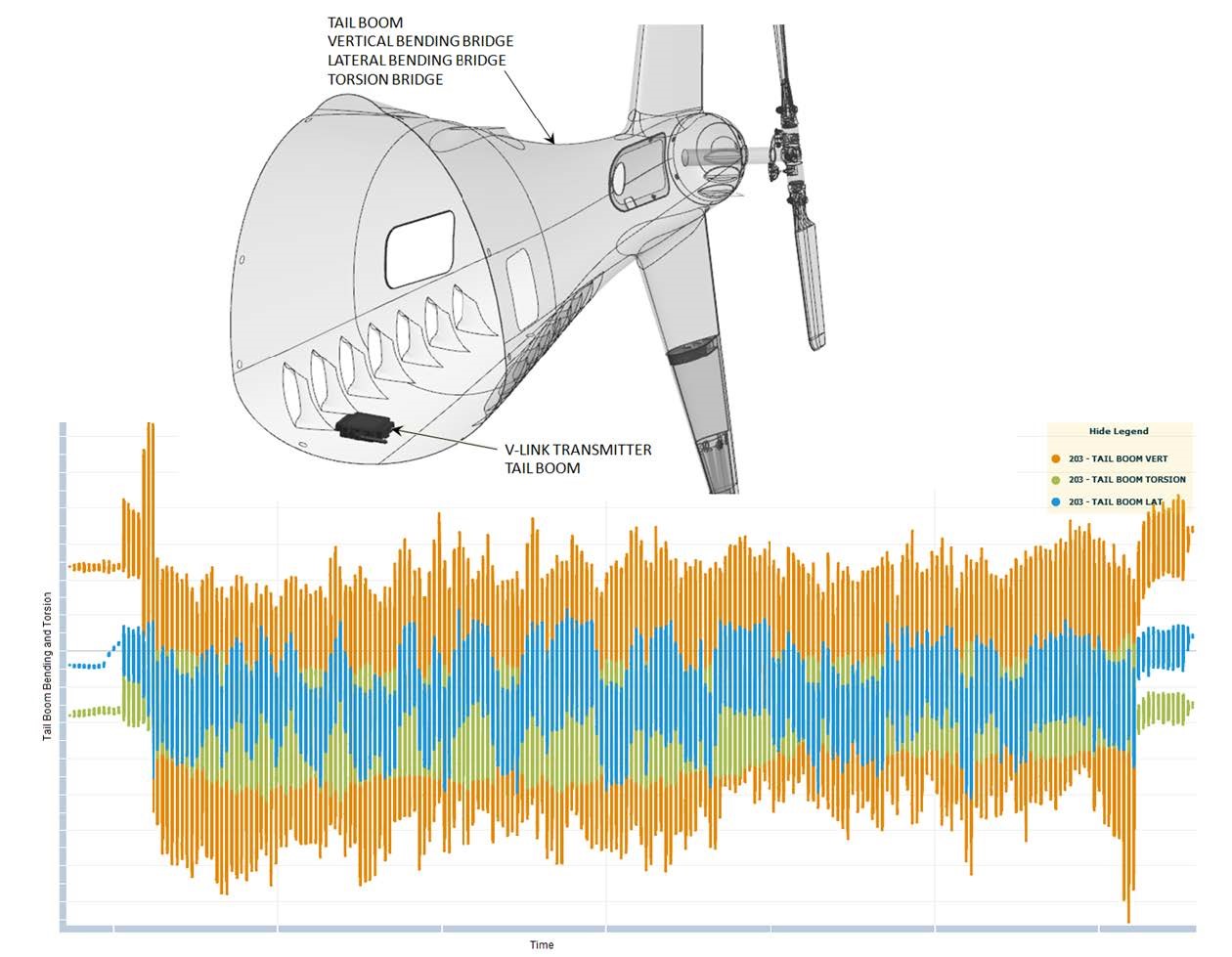

尾臂仪表

应用应变计测量横向和垂直弯矩和扭转尾梁的外表面。采用高频突发采样。信号是由安装在辅助载荷舱中的WSDA 3接收和汇总(图15)。

图15:尾臂仪表,数据

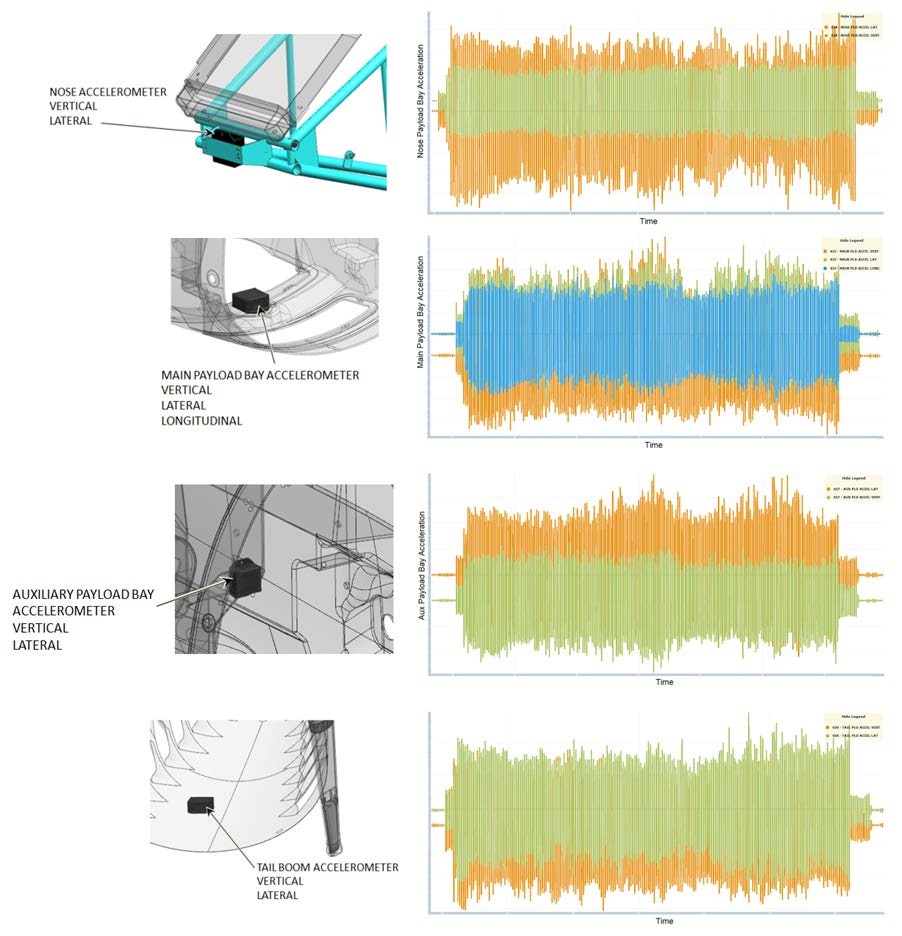

加速度计集成

四个G-Links(10 G型号)用于累积鼻子中的振动数据,辅助载荷舱,主载荷舱和尾部。采用高频突发采样。来自鼻子的信号由鼻子部分的WSDA 1接收并汇总。信号来自主要有效载荷舱的是由WSDA-RGD接收和汇总的。来自的信号WSDA 3收到并汇总了辅助有效载荷舱和尾梁段(图16)。

图16:加速度计集成,数据

温度调查

G-Link节点的机载能力用于记录主有效载荷中的温度托架,辅助有效载荷舱和尾梁。由于采用了高频突发采样用于加速通道的既定采样率。来自尾部的温度信号繁荣是低速连续的,由G-Link提供从板载热电偶传输一个通道(图17)。

结论

S-100计划的飞行测试工作取得了圆满成功,并得到了COTS的推动LORD MicroStrain的无线产品。该计划经历了精简的飞行时间表,不仅节省了时间和金钱,而且还提供了良好的数据及时测试工程师。波音工程师利用从中收集的数据飞行测试点为其客户提供飞机运行性能反馈评估直接影响飞行安全的飞行安全范围和飞机配置。用于该程序的飞行试验车今天仍在飞行并且经常携带几个不同的无线传感器配置

参考

[1] Wilson,W.,Atkinson,G。航空航天应用的无线传感机会。美国宇航局兰利

研究中心,2009年。

[2] DiStasi等。用于旋翼机监控的可扩展,无级无线传感器网络。AIAC

论坛15,澳大利亚墨尔本,2013年。

下一篇:跟踪变距拉杆动态负载